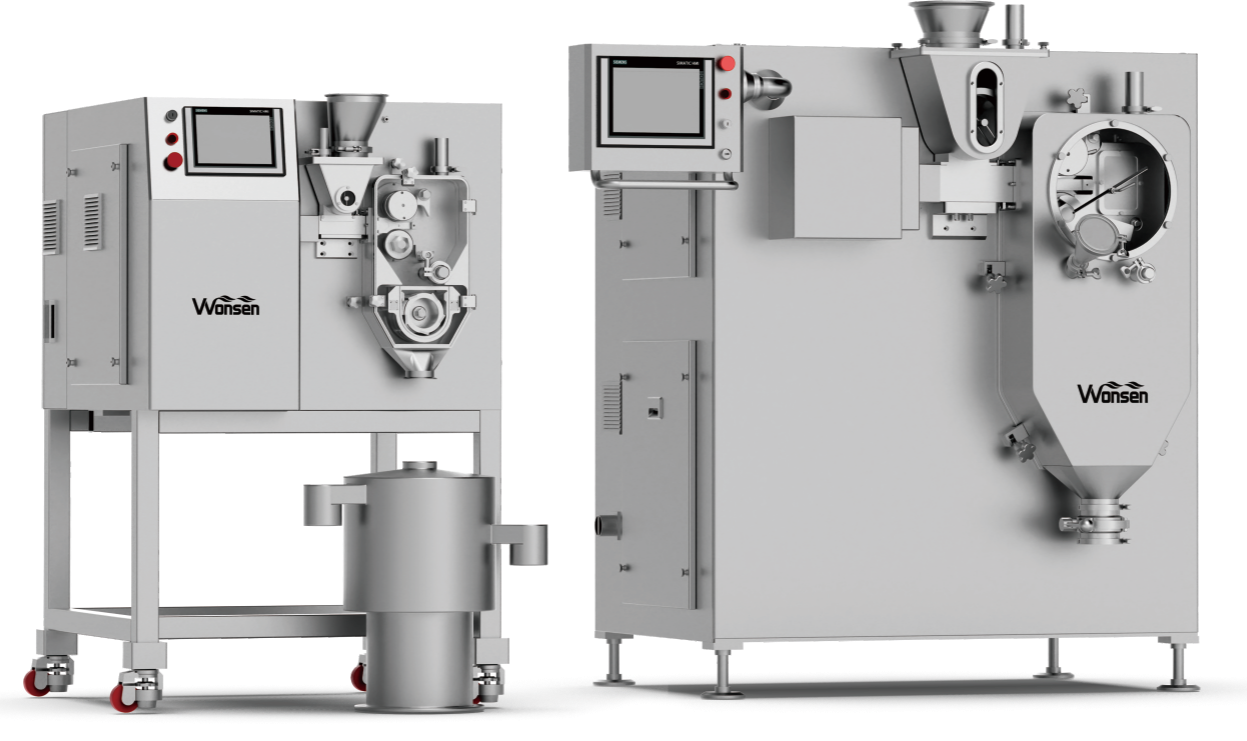

Maszyna do granulacji suchej LGP-200 z zagęszczarką walcową i skoordynowaną kontrolą parametrów procesu

- Wonsen

- Chiny

- 120 dni

- Mocny

▲3 funkcje w jednym urządzeniu: zagęszczanie, cięcie, młyn granulujący

▲Rolki z systemem chłodzenia wodnego

▲Wałki dostępne w różnych typach: gładkie, aniloksowe, lokowe

▲Ogólnie modułowa konstrukcja, kompaktowa konstrukcja, lepsze wykorzystanie przestrzeni

▲Z podciśnieniowym wyciągiem powietrza do systemu podawania

▲W pełni spełnia wymagania GMP

▲Układ sterowania zgodny z wymaganiami 21 CFR część 11

Zagęszczarka walcowa LGP-200 Maszyna do granulacji na sucho z koordynującą kontrolą parametrów procesu

Wstęp

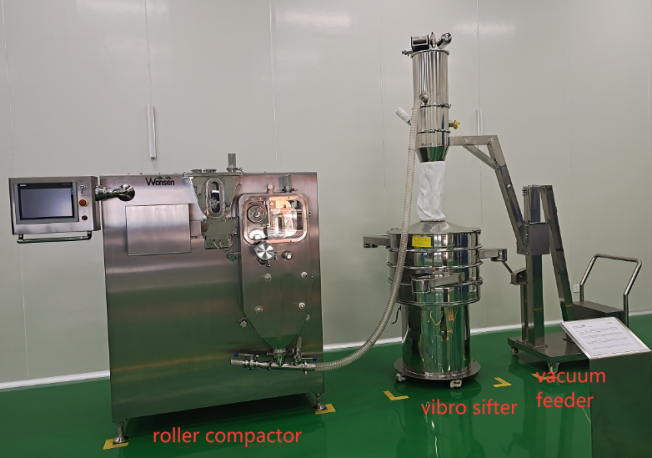

Kompaktor walcowy serii LGP to zintegrowany system kompaktora walcowego łączący funkcje podawania, zagęszczania, kruszenia, granulacji i rozładunku, umożliwiający bezpośrednie przetwarzanie materiałów proszkowych w granulki. Jest on szczególnie odpowiedni do przetwarzania materiałów wrażliwych na wilgoć i termolabilnych, które mogą ulegać degradacji lub aglomeracji. Urządzenie to jest szeroko stosowane w przemyśle farmaceutycznym, spożywczym i chemicznym. Granulki wytwarzane przez kompaktor walcowy mogą być bezpośrednio wykorzystywane do tabletkowania lub napełniania kapsułek.

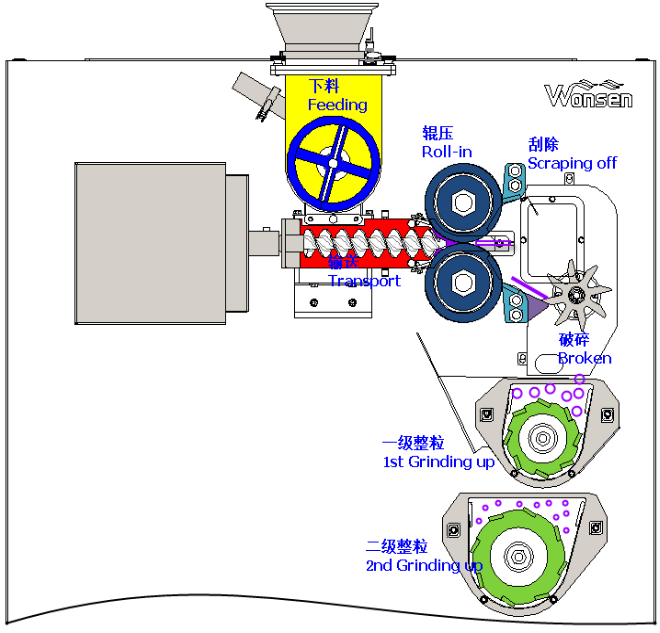

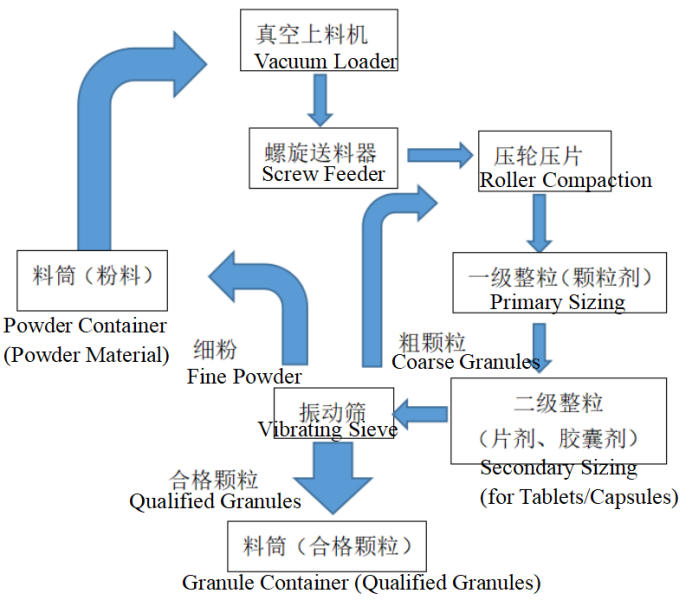

Zasada działania

Zagęszczarka walcowa transportuje pojedyncze lub wielokrotne zmieszane materiały proszkowe do leja za pomocą urządzenia transportowego, podaje proszek do komory wytłaczarki za pomocą poziomego ślimaka, prasuje proszek w arkusze za pomocą pary pionowo ustawionych rolek dociskowych, a następnie przetwarza arkusze na granulki w systemie kruszenia i sortowania granulatu. Na koniec granulki są odprowadzane na sito wibracyjne za pomocą podciśnienia, a następnie sortowane przez sito.

ProcespracafNiski

ProcespracafNiski

Cechy

1) W pełni zautomatyzowany sterownik PLC z kolorowym ekranem dotykowym HMI zapewniający łatwą obsługę.

2) Materiał trafia do leja zasypowego, jest homogenizowany przez mieszadła łopatkowe i transportowany za pomocą podajnika ślimakowego o regulowanej prędkości.

3) Specjalnie obrobione rolki równoległe zwiększają nośność materiału i jego trwałość.

Komora sprężania jest całkowicie uszczelniona i wyposażona w panele ze szkła hartowanego umożliwiające wizualną kontrolę.

4) Wałki są chłodzone wodą, co zapobiega degradacji cieplnej delikatnych materiałów.

5) System szybkiej wymiany rolek pozwala w razie potrzeby na wymianę rolek o różnym profilu powierzchni.

6) Główny silnik napędowy (wałek) wykorzystuje konwersję częstotliwości do bezstopniowej regulacji prędkości, z ustalonymi limitami górnymi i dolnymi.

7) Wszystkie elementy mające kontakt z materiałem wykonane są ze stali nierdzewnej lub polimerów dopuszczonych do kontaktu z żywnością.

8) Ustawienia nacisku wałka i szczeliny są wyświetlane i regulowane za pomocą interfejsu dotykowego.

9) Jednostka granulacyjna może być wyposażona w wymienne sita pozwalające na uzyskanie cząstek o różnej wielkości.

10) Zmiana stosunku prędkości pomiędzy podajnikiem ślimakowym a rolkami powoduje zmianę grubości cząstek oraz ich twardości/gęstości.

11) Funkcje obejmują ustawienia wstępne parametrów, ochronę hasłem, alarmy błędów i menu pomocy.

12) Poziomy podajnik ślimakowy z unikalną konstrukcją wspornikową zwiększa kompatybilność materiałów i poprawia wydajność.

13) Chłodzone wodą rolki zapobiegają zmianom właściwości materiału na skutek wzrostu temperatury podczas obróbki.

14) Rolki wykonane są ze specjalnej stali nierdzewnej z hartowanymi powierzchniami zapewniającymi wysoką odporność na zużycie.

15) Konstrukcja w całości wykonana ze stali nierdzewnej (316L w częściach mających styczność, 630 w obszarach krytycznych) spełnia wymogi farmaceutycznej GMP.

16) Podajnik został wyposażony w otwór wylotowy podciśnienia, który skutecznie usuwa powietrze z materiału podczas podawania ślimaka, dzięki czemu podawanie jest bardziej kompaktowe. Unikalny system wylotowy podciśnienia nie powoduje wzrostu temperatury urządzenia.

17) Obszar roboczy jest oddzielony od obszaru transmisyjnego, co pozwala na uzyskanie czystej i zamkniętej produkcji od proszku do granulatu, skutecznie zapobiegając pyleniu i zanieczyszczeniom krzyżowym. Wszystkie części mające styczność z materiałami są łatwe do demontażu i czyszczenia.

Parametry techniczne

NIE. | Nazwa parametru | Zawartość parametru (LGP-200) |

1 | Rozmiar rolki (mm) | 200×75 |

2 | Wielkość granulatu (mm) | 0,18-2,0 |

3 | Nośność (kg/h) | 50-200 (obliczone na podstawie referencyjnego proszku laktozy o gęstości 0,5 g/cm³, ostateczna wydajność zależy od właściwości materiału użytkownika, urządzenie może obsłużyć wydajność 100 kg na podstawie rozmiaru oczek sita 14 mesh) |

4 | Ciśnienie liniowe (kN/cm) | 30 kN/cm |

5 | Prędkość obrotowa podajnika ślimakowego (obr./min) | 0-180 |

6 | Prędkość obrotowa rolki (obr./min) | 0-27 |

7 | Prędkość obrotowa mieszania (obr./min) | 0-80 |

8 | Prędkość obrotowa granulatora (obr./min) | 0-120 |

9 | Prędkość obrotowa kruszarki (obr./min) | 0-200 |

10 | Moc silnika podajnika ślimakowego (kW) | 2.2 |

11 | Moc silnika rolkowego (kW) | 7.5 |

12 | Moc silnika granulującego (pierwszy etap) (kW) | 0,75 |

13 | Moc silnika granulującego (drugi etap) (kW) | 1,5 |

14 | Moc silnika mieszającego (kW) | 0.37 |

15 | Moc silnika kruszącego (kW) | 0.25 |

16 | Moc stacji pomp hydraulicznych (kW) | 1.5 |

20 | Wydajność jednorazowa (granulki 0,18-2,0 mm) | ≥65% |

21 | Wydajność końcowa | ≥98% |

22 | Zasilacz | 3PH/220V/50 Hz |

23 | Ciśnienie sprężonego powietrza (Mpa)※ | 0,4-0,6 |

24 | Zużycie sprężonego powietrza (l/min)※ | 1120 |

25 | Rurka sprężonego powietrza | F12*8 |

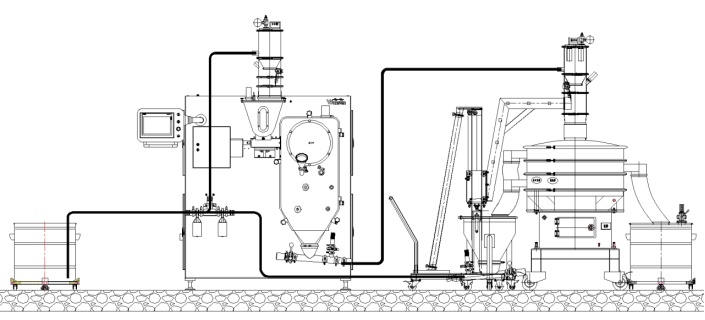

26 | Odniesieniewymiar obrysu (mm) | Proszę zapoznać się z rysunkiem |

27 | Całkowita masa odniesienia (kg) | 2600 |

"※" oznacza, że wartości te mają charakter wyłącznie orientacyjny. Zużycie, wydajność, masa netto sprzętu i wymiary zewnętrzne to standardy firmowe, służące wyłącznie celom orientacyjnym. Rzeczywiste parametry odnoszą się do materiałów, konfiguracji i procesów. Na przykład w przypadku wydajności produkcyjnej za przykład przyjmuje się laktozę; inne materiały odnoszą się do gęstości, płynności i ściśliwości. | ||