Charakterystyka atrybutów jakościowych i analiza czynników wpływających na granulację w mieszalniku wysokoobrotowym

Charakterystyka atrybutów jakościowych i analiza czynników wpływających na granulację w mieszalniku wysokoobrotowym

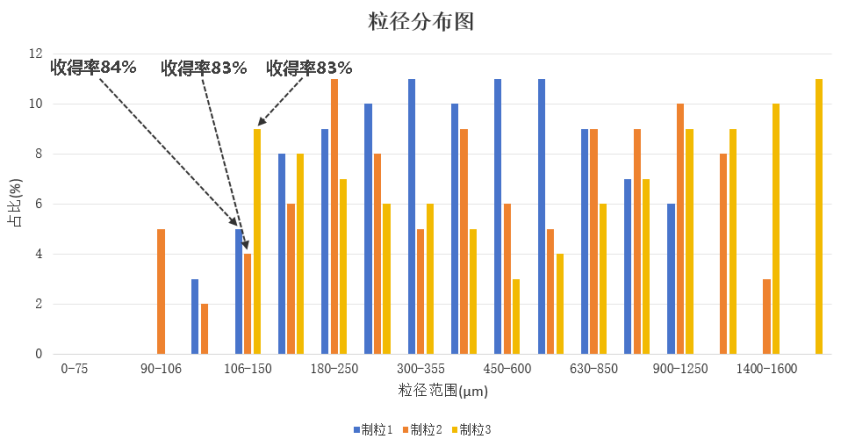

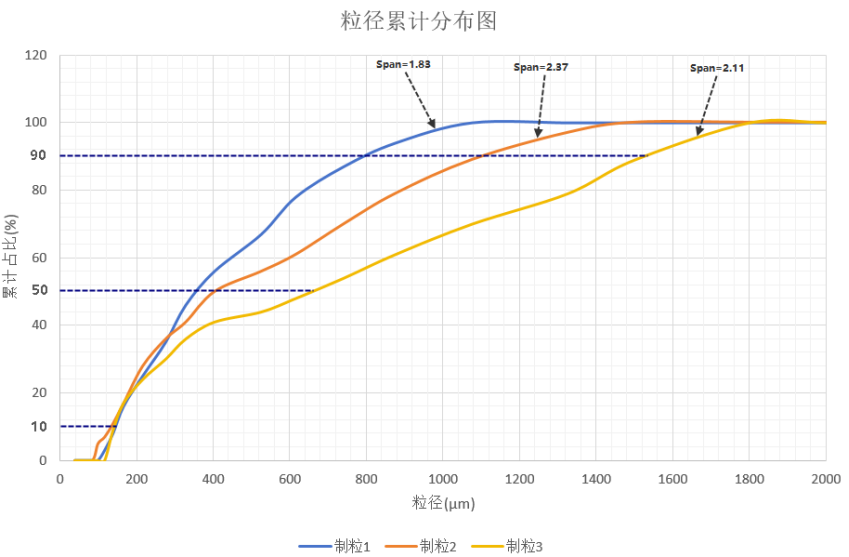

Technologia granulacji mieszadła wysokoobrotowego jest szeroko stosowana w dziedzinie stałych preparatów farmaceutycznych. Technologia ta zazwyczaj równomiernie miesza surowce i substancje pomocnicze, tworząc cząstki o wielkości 180–2000 μm, które są wykorzystywane w dalszych procesach, takich jak tabletkowanie, napełnianie kapsułek i pakowanie cząstek. Wdrożenie procesu granulacji na mokro ma kluczowe znaczenie dla dostarczania wysokiej jakości i jakościowych cząstek w dalszej części procesu. Właściwości cząstek wpływają na kluczowe cechy jakościowe produktów, takie jak szybkość rozpuszczania, różnice w masie tabletek (różnice w objętości załadunku) itd. Zazwyczaj możemy ocenić cząstki na podstawie wskaźników fizycznych, takich jak rozkład wielkości cząstek, porowatość, zawartość wilgoci i sypkość. Docelowa wydajność wielkości cząstek odnosi się do procentowego udziału cząstek o oczekiwanej wielkości cząstek w produkcie końcowym w całkowitej masie cząstek, którą można zmierzyć metodami przesiewowymi, laserowymi i obrazowymi. Zgodnie z normą branżową JB/T 20015, normą oceny wydajności granulatorów do mieszania na mokro jest, że stosunek cząstek skrobi kukurydzianej, dekstryny i cukru pudru w stosunku 3:2:1 po wysuszeniu nie powinien być mniejszy niż 75% w zakresie 180–2000 μm. Przedsiębiorstwa potwierdzają wielkość cząstek granulacji na mokro na podstawie wymagań dalszego procesu, a zakres wielkości cząstek i szybkość rozprowadzania cząstek zależą od specyficznych wymagań produktu. Rozkład wielkości cząstek opisuje proporcję cząstek o różnych rozmiarach w układzie cząstek, podczas gdy stopień dyspersji jest określany ilościowo na podstawie szerokości rozkładu wielkości cząstek. Rozkład wielkości cząstek jest uzyskiwany za pomocą metod statystycznych opartych na wynikach detekcji wielkości cząstek. Nawet jeśli docelowa wydajność rozprowadzania wielkości cząstek jest taka sama, nadal mogą występować znaczne różnice w rozproszeniu wielkości cząstek. W przypadku większości leków preferujemy mniejszą dyspersję wielkości cząstek w oczekiwanym zakresie wydajności docelowej wielkości cząstek, aby zapewnić spójność efektu rozpuszczania leku. Szerokość rozkładu wielkości cząstek (Span) jest powszechnie stosowana do pomiaru stopnia dyspersji rozkładu wielkości cząstek. Metoda obliczeniowa jest następująca: (1) W równaniu: D90 - średnica cząstek odpowiadająca skumulowanej liczbie cząstek o wielkości od małej do dużej, osiągającej 90% całkowitej liczby, μm; D10 - średnica cząstek odpowiadająca skumulowanej liczbie cząstek o wielkości od małej do dużej, osiągającej 10% całkowitej liczby, μm; D50 - średnica cząstek odpowiadająca skumulowanej liczbie cząstek o wielkości od małej do dużej, osiągającej 50% całkowitej liczby, μm. Im większa rozpiętość, tym większa różnica w wielkości cząstek i tym gorsza jednorodność; odwrotnie, tym bardziej jednorodna. Rysunek 1 przedstawia różnicę w szerokości rozkładu wielkości cząstek cząstek przygotowanych przy użyciu tych samych surowców i różnych parametrów procesu.Można zauważyć, że chociaż docelowa wielkość cząstek 180–2000 μm jest podobna, różnica w szerokości rozkładu wielkości cząstek jest znacząca (niebieska krzywa ma mniejszą wartość Span, żółta krzywa ma umiarkowaną wartość Span, a pomarańczowa krzywa ma większą wartość Span). Dlatego wybór odpowiedniej wartości Span w oparciu o wymagania procesu jest ważnym elementem oceny skuteczności granulacji na mokro.