Szybkoobrotowa tabletkarka rotacyjna ZTP-200 z w pełni automatycznym systemem smarowania cienkim olejem

- Wonsen

- Chiny

- 120 dni

- Mocny

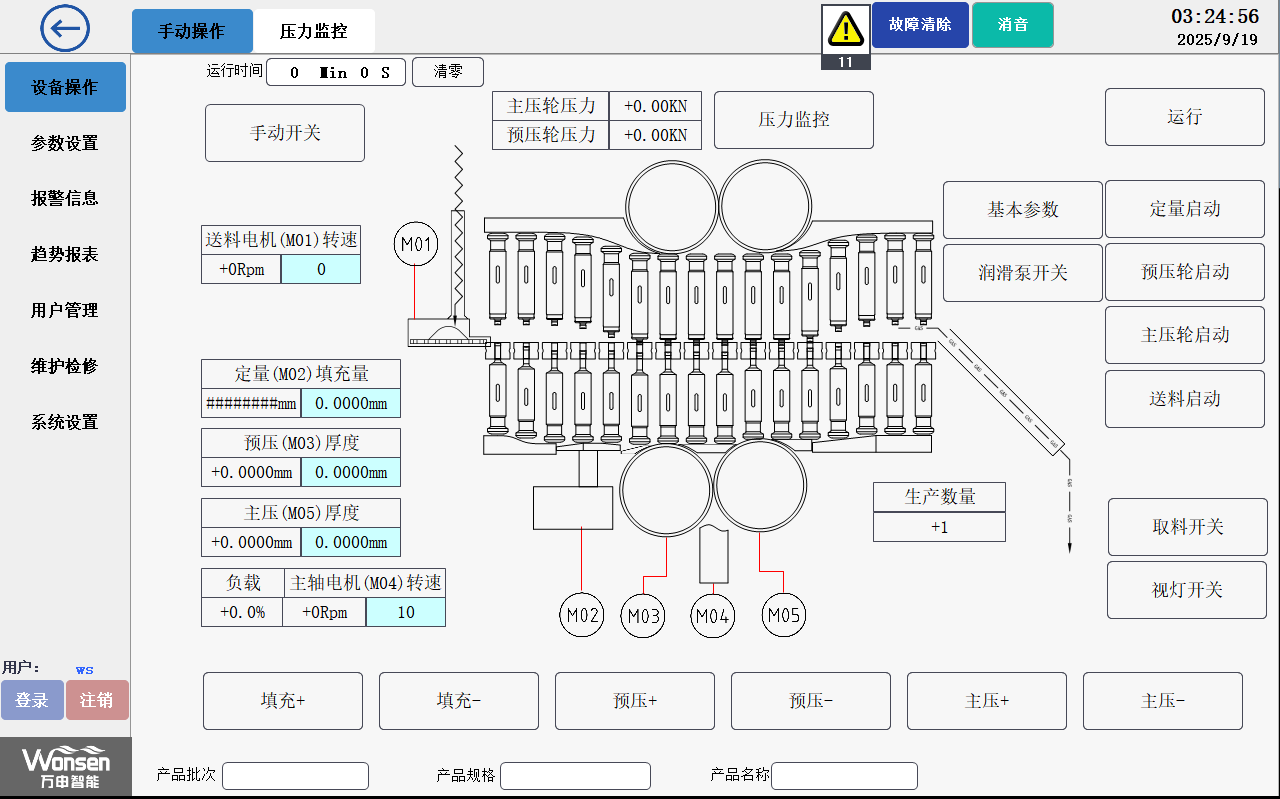

● Wyświetlanie i sterowanie ilością dziurek/ciśnieniem/grubością/głębokością wypełnienia/prędkością silnika na HMI

● Automatyczna regulacja wagi tabletu

● Odrzucenie wadliwych tabletek w partiach

● W pełni automatyczny system smarowania cienkim olejem

● System ochrony przed przeciążeniem

● Układ serwonapędu pomiarowego

● Automatyczne rejestrowanie danych procesowych w trakcie produkcji

ZTP-200 Szybkoobrotowa tabletkarka rotacyjna z w pełni automatycznym cienkim Układ smarowania olejem

Wstęp

Szybkoobrotowa tabletkarka rotacyjna ZTP-200 przetwarza granulki lub proszki w tabletki. Może być używana do produkcji tabletek jednowarstwowych, dwuwarstwowych, pierścieniowych, okrągłych i o nieregularnych kształtach.

Szybkoobrotowa tabletkarka rotacyjna ZTP-200 charakteryzuje się wysoką precyzją, szybkością i wysokim stopniem automatyzacji, co czyni ją idealnym urządzeniem do produkcji tabletek na dużą skalę.

Spełnia standardy GMP:

Ø Różnica w masie tabletki: ±3% (dla tabletek > 0,3 g); ±4% (dla tabletek ≤ 0,3 g); Średnia różnica: ≤ ±2% (Dokładność pomiaru masy tabletki przez tabletkarkę zależy również od różnych czynników, takich jak ciśnienie materiału, specyfikacja tabletki i precyzja form.)

Ø Wydajność przekracza 99%. (Wydajność zależy również od takich czynników, jak stan proszku i form.)

Ø Części metalowe mające bezpośredni kontakt z materiałem wykonane są z materiału 316L, który jest gładki i płaski.

Ø Części metalowe, które nie mają bezpośredniego kontaktu z materiałem, wykonane są z materiału SUS304.

Ø Automatyczna regulacja wagi tabletu.

Ø Automatyczne odrzucanie wadliwych tabletek na podstawie algorytmu położenia.

Ø Monitorowanie w czasie rzeczywistym sił ciśnienia wstępnego i głównego.

Ø Maksymalna siła ciśnienia wstępnego i głównego wynosi 100 kN.

Ø Duże koła głównego ciśnienia wstępnego można wymieniać, co pomaga w usuwaniu powietrza i wydłuża czas sprężania.

Ø Aby rozwiązać problem dryftu ciśnienia, opracowano nową strukturę pomiaru ciśnienia, dzięki czemu pomiar ciśnienia jest dokładniejszy.

Ø Zaawansowana, modułowa konstrukcja zapewniająca łatwą obsługę i konserwację.

Ø Sztywne podparcie kół prasy gwarantuje najlepszy efekt formowania tabletek i jednolitą grubość.

Ø Silnik serwo (opcja), przekładnia ślimakowa i śruba o wysokiej precyzji umożliwiają regulację położenia kół prasy z dużą dokładnością.

Ø System serwosilników, przekładnia ślimakowa i precyzyjna śruba pociągowa do regulacji głębokości napełniania. Moduł dozujący jest również wyposażony w sprężynę dociskową, która eliminuje luz i zapewnia precyzję ważenia tabletek.

Ø Specjalne systemy odporne na olej, kurz i hałas.

Ø Proces wykrawania i matrycowania jest zgodny z normami międzynarodowymi, co zapewnia wyjątkowo długą żywotność.

Ø Dwuwarstwowy system napełniania z trzema łopatkami zapewnia równoważenie gęstości proszku i równomierne napełnianie.

Ø Dwuwarstwowa konstrukcja okładki zmniejsza ryzyko zakażenia krzyżowego.

Ø Komorę prasy tabletkowej można otworzyć całkowicie o 360°, bez martwych kątów, co ułatwia czyszczenie i konserwację.

Ø Dużo miejsca na prowadnice oraz demontaż i montaż stempli i matryc, co ułatwia konserwację i utrzymanie.

Ø Czterokolumnowa konstrukcja ramy, stabilna i trwała.

Ø W pełni automatyczny system smarowania rzadkim olejem.

Ø Konstrukcja okna obserwacyjnego z izolacją o wysokiej rozdzielczości.

Ø Nowa technologia napędu z niskim momentem obrotowym i dużą prędkością obrotową, umożliwiająca ciągłą i stabilną pracę.

Ø Kompletny zestaw zaawansowanych systemów sterowania firmy Siemens.

Ø 12-calowy ekran dotykowy firmy Siemens, brak konieczności używania pokrętła, wysoce zautomatyzowana produkcja.

Ø 15-calowy panel przemysłowy PC (opcja).

Ø Zupełnie nowy projekt interfejsu użytkownika, z bardziej przyjaznym dla użytkownika interfejsem i wygodniejszą obsługą.

Ø Wszystkie informacje dotyczące produkcji mogą być wyświetlane, przechowywane, pobierane i modyfikowane.

Ø Ochrona użytkownika hasłem.

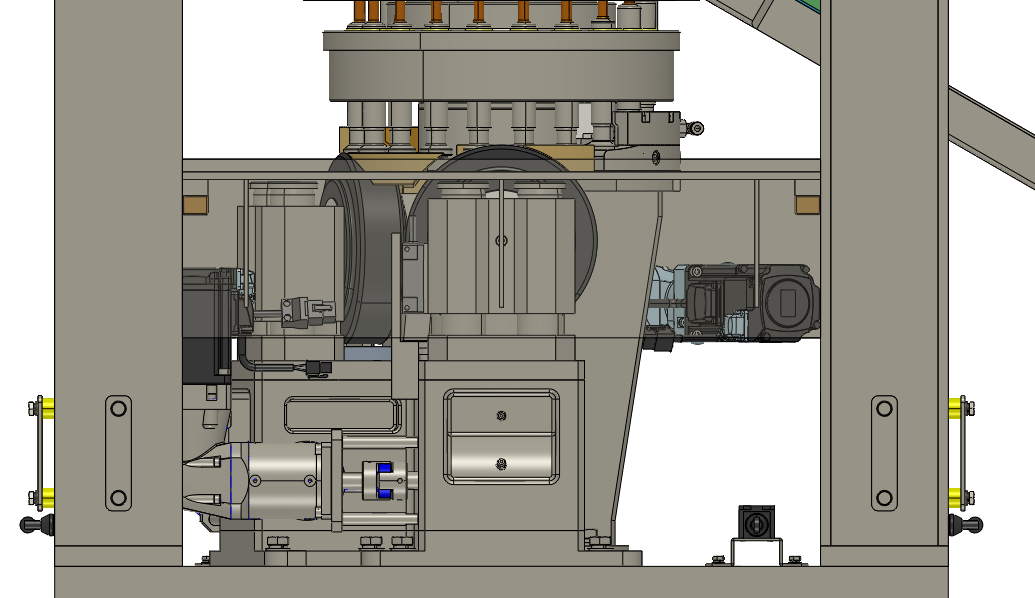

Proces tabletkowania

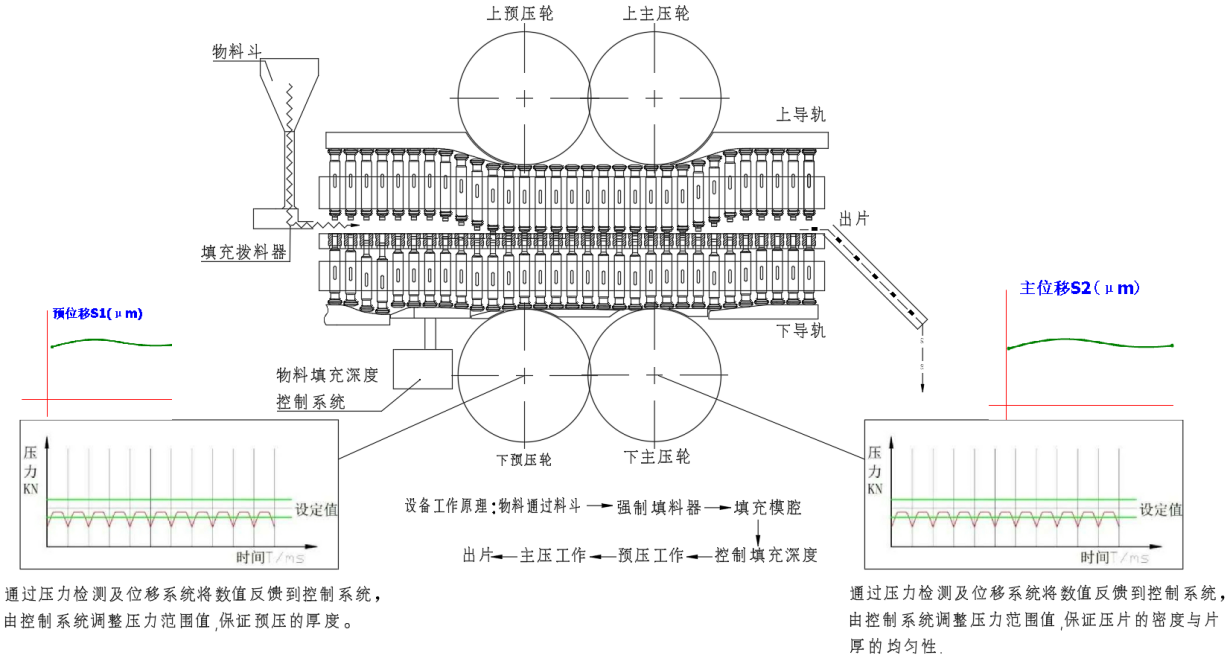

Poniżej przedstawiono schemat stempla, matrycy i toru. Proces nacisku tabletek jest wprowadzany od lewej do prawej zgodnie ze schematem.

Ekran wyświetlacza o wysokiej konfiguracji

Schemat przepływu pracy tabletkarki

Ø Napełnianie: Szyna napełniająca, napędzana silnikiem napełniającym, ciągnie dolny pręt stempla w dół, aby uzyskać maksymalną ilość wypełnienia otworu matrycy materiałem.

Ø Dozowanie: Szyna dozująca (wykonana z brązu cynowego) wypycha dolny pręt stempla w górę, dzięki czemu stała ilość materiału wypełnia otwór matrycy.

Ø Wstępne prasowanie: Górne i dolne koła wstępnego prasowania wstępnie prasują proszek, głównie w celu usunięcia powietrza i wstępnego uformowania.

Ø Główne ciśnienie: Główne koło dociskowe ostatecznie kompresuje proszek do odpowiedniego kształtu. Główne koło dociskowe o średnicy 150 mm ma taką samą średnicę i konstrukcję jak koło dociskowe, co pozwala na tymczasowe używanie go zamiennie, co wydłuża czas formowania.

Ø Wypychanie: Po uformowaniu tabletki dolny stempel przesuwa się w górę wzdłuż szyny wyrzutowej, wypychając tabletkę. Tabletka jest następnie kierowana przez główny zgarniacz do odpowiedniego kanału.

Uwaga: Jeśli tabletka okaże się uszkodzona, zostanie ona wdmuchnięta do kanału odpadowego za pomocą sprężonego powietrza (opcjonalne jest odrzucenie pojedynczej tabletki).

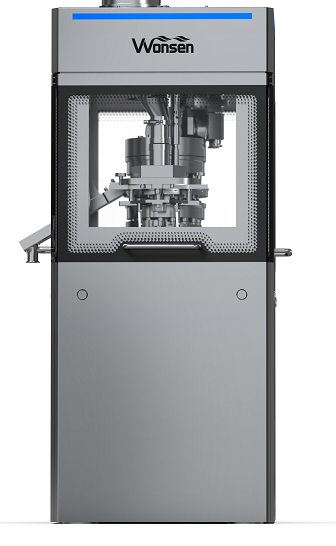

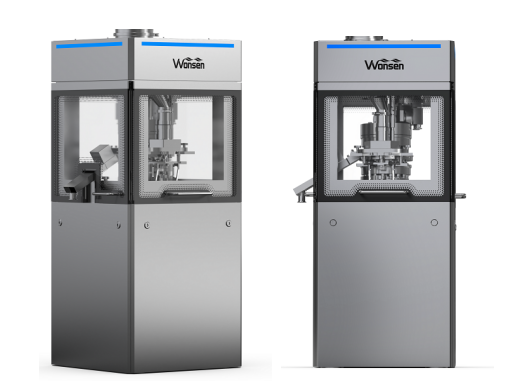

Wygląd

Komora robocza tabletkarki jest zamknięta, co zapewnia brak zanieczyszczeń, łatwy demontaż i czyszczenie; powierzchnia zewnętrzna jest płaska, gładka, bez zarysowań i rdzy; kolor powłoki jest jednolity, bez pęcherzyków powietrza ani łuszczenia się; cała jednostka wykonana jest z blachy stalowej wytłaczanej w oleju, o dobrym połysku i płaskiej powierzchni; wszystkie części wykonane z nierdzewnej stali są pokryte polerowaną powłoką galwaniczną; części zewnętrzne są precyzyjnie obrobione.

System sterowania Siemens

Ø Główny układ sterowania korzysta z produktów marki Siemens, układ serwonapędów korzysta z produktów marki Delta, a przetwornica częstotliwości korzysta z produktów marki Schneider.

Ø Zastosowano system sterowania PLC Siemens S7-1200, który oferuje większą prędkość i jest zgodny z normą 21 CFR PART II. Jego ergonomiczna konstrukcja jest bardziej akceptowana przez inżynierów terenowych.

Ø Pod względem sprzętowym sterownik PLC S7-1200 charakteryzuje się większą szybkością przetwarzania, lepszymi możliwościami sieciowymi oraz ulepszonymi funkcjami diagnostycznymi i bezpieczeństwa. Nie tylko pozwala on obniżyć koszty i poprawić wydajność produkcji, ale jest również bezpieczny, niezawodny i łatwy w utrzymaniu, co czyni go preferowanym sterownikiem dla klientów fabrycznych i personelu konserwacyjnego na miejscu.

Parametry sprzętu

Model Parametr | ZTP-200 | ||||

DziurkaczNumbra | 8 | 16 | 20 | 23 | 25 |

Narzędzia ttyp | D | B | nocleg ze śniadaniem | BBS | |

Maksym. PprodukcjaCpojemność (zdjęć/h) | 24000 | 48000 | 96000 | 110400 | 120000 |

Maksym. Mainciśnienie(kN) | 100 | ||||

Maksym. POdnośnie-ciśnienie(kN) | 100 | ||||

Maksym. FchorobaDepth (mm) | 18 | ||||

TabletkaTgrudkowatośćRkąt (mm) | 0,5~8 | ||||

Maksym. wciśnięty tuklejaDśrednica (mm) | 25 | 16 | 13 | 11 | |

Maksym. jadługośćInieregularnyo kształcie Ttabletka (mm) | <25 | <19 | ≤16 | ≤11 | |

Bez obciążeniaNdźwięk (dB) | ≤82 | ||||

GłównyMautorPmoc (kW) | 4 | ||||

Sprzęt Dwymiary (mm) | 750×750×1750 | ||||

OpakowanieDwymiary (mm) | 800×800×1800 | ||||

Sprzętwosiem (kg) | 1200 | ||||